熱処理を行う目的

- 熱処理の目的とラボの加工サービス

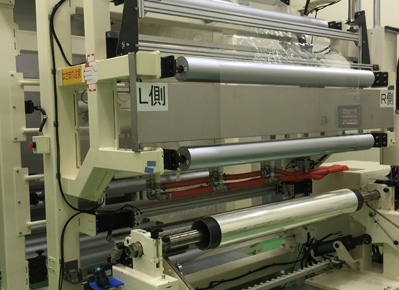

- ユーザの加工工程で加熱を受ける用途では、ラミネーションカールが生じたり、熱弛みによる皺、潜在的な熱歪による高精細印刷不良等の問題があり、平面性の良好な低熱収縮のフィルムが要望されています。縦または/および横延伸プロセスで製膜された結晶性フィルムの潜在的な熱歪をオフライン工程で弛緩熱処理することにより熱寸法安定性を高める加工サービスを提供します。

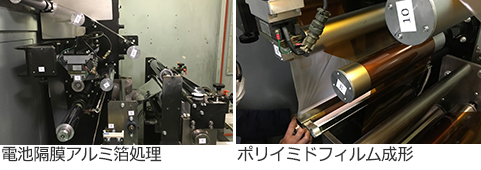

- ITOは代表的な透明導電膜として知られていますが、製膜直後のスパッタリング膜は十分な結晶化が進んでおらず、ヘイズが高く導電性も十分ではありません。このため、比較的長時間の後結晶化処理を施すのが普通です。

株式会社ラボは国内最大級の加熱装置を用いた生産性の高い加工サービスを提供します。 - 溶剤を含む熱溶融押し出し、溶剤キャスティング法で製膜されたフィルムは残留溶剤対策としてお客様の絶乾処理のご要望に適した多種類の加熱方法を提案することができます。

大村研究所熱処理兼コーティング仕様表

| 設置研究所 | 大村 | 大村 | 大村 | |

|---|---|---|---|---|

| コーター名 | IN-300 | IN-700 | IN-1700 | |

| 塗工ヘッド及び塗工幅 | スロットダイ:300mm マイクログラビア:300mm |

ナイフ:630mm | マイクログラビア:1600mm ナイフ:1250mm |

|

| 原反ロール幅 | 330mm | 650mm | 1600mm(ナイフ:1300mm) | |

| 走行速度 | 0.01~4.22m/min | 0.2~5.65m/min | 1~100m/min | |

| 乾燥炉 | 炉長 | 4.5m | 24m | 32m |

| 仕様 | 熱風ロールサポート | 熱風ロールサポート | 熱風ロールサポート | |

| ゾーン | 3ゾーン | 6ゾーン | 8ゾーン | |

| 最高温度 | 200℃ | 200℃ | 240℃ | |

| キュア炉 | キュア炉:縦炉300℃(1.5m) | キュア炉:4m/4ゾーン16m | ||

| キュア炉:加熱ロール400℃(1m) | max:400℃ | |||

| N2パージ有 | N2パージ有 | |||

| O2:200ppm | O2:300ppm | |||

| 最大張力(kg) | 巻出 | 10 | 20 | 40 |

| 炉内 | 10 | 20 | 20 | |

| 巻取 | 10 | 20 | 40 | |

| 基材巻芯 | 巻径 | 最大300mm | 最大500mm | 最大600mm |

| 重量 | ~200kg | ~500kg | ~500kg | |

| 巻芯径 | 3or6インチ | 3or6インチ | 3or6インチ | |

| 巻芯長 | 400mm | 700mm | 1700mm | |

| クリーン度 クラス | ヘッド部1000、他3000 | ヘッド部100、他1000 | ヘッド部1000、他1000 | |

| 表面処理装置 | コロナ処理(乾燥出口) | |||

| ラミネーション | ドライラミ | |||

| その他 | 巻取合紙入れ可 | 巻取合紙入れ可 | 巻取合紙入れ可 | |

| 巻取EPC | 塗工部、巻取EPC | 巻出巻取EPC | ||

| 低速搬送可 | 巻出部クリーンブース設置 | クリーナーロール設置 | ||

| 低速搬送可 | ニア・タッチ巻可能 | |||

| コーティング用乾燥炉長:7m(2ゾーン) | コーティング用乾燥炉長:7m(2ゾーン) | |||

| 基材実績 | PET,PEN:12~188μm | PET,PEN:12~188μm | PET,PEN:12~188μm | |

| PI:6~38μm | PI:6~38μm | PI:6~38μm | ||

| 銅箔:9~50μm | 銅箔:9~50μm | COP:50μm | ||

| SUS箔:12~50μm | SUS箔:12~50μm | |||

| Fe系箔・チタン箔 | Fe系箔・チタン箔 | |||

| カーボンペーパー | カーボンペーパー | |||

低酸素雰囲気下で高温熱処理が可能な小型の塗工装置であり、開発初期のシミュレーションテストに好適。

| 熱処理の目的 | 手段 | 実績 | 装置 | |

|---|---|---|---|---|

| 乾燥 | タックフリー、脱溶媒、脱臭気、発泡抑制、白化防止 | 1.マイルド乾燥+強制乾燥 2.赤外線加熱 3.過熱水蒸気加熱 4.上記組合せ |

一般工業材料 |

1.YS-300, OS-750, MP-1600 2.IN-300, IN-700 3.過熱水蒸気コータ |

| 化学反応コントロール | 空気雰囲気 | 空気加熱酸化処理、紫外線硬化 | ハードコート、フォトレジスト、プリプレグ | YS-300, OS-750, MP-1600 |

| 不活性雰囲気 | 1.窒素ガス雰囲気下でのIR加熱 2.水分子雰囲気下での過熱水蒸気加熱 3.真空加熱 |

フレキシブル回路基板、ポリイミドフィルム、LIB 電極 |

1.IN-300, IN-700 2.過熱水蒸気コータ 3.R to R 真空加熱処理炉 |

|

| 結晶化促進 | 機械物性向上、光学特性向上、導電性、圧電性向上 | 長時間高温加熱エージング | ITO後結晶化、高機能フィルム | IN-1700 |

| 寸法安定化と平面性向上 | 加熱収縮率、熱歪除去、ラミネーションカール低減、たるみ、しわ補正 | マルチ加熱ゾーンによる温度勾配と低テンション搬送 | プリント配線板、プリプレグ、フレキシブル回路、RFタグ、フィルムまたは金属とのラミネーション、PET, PEN, PC, COP, ポリアミド, フッ素フィルム | IN-1700 |

| 脱脂、熱分解、焼結、融着 | 高温内部加熱 | 低酸素雰囲気下での高温加熱処理 | 銀ナノ、銅ペースト焼結、高耐熱微粒子の融着、セラミックグリーンシートの有機物焼成 | 過熱水蒸気コータ |