長崎空港から15分、九州新幹線西九州ルートの新大村駅からは10分と首都圏からのアクセスが良好です。

当研究所では、クリーンルーム環境でコーティング装置の特徴を活かした塗工テスト、スケールアップや量産試作、受託加工、小ロット生産を行っています。

2017年10月に研究所をリニューアルし、ラボが独自に開発した特徴ある塗工装置を用い、高機能材料を使用したコーティング製品の開発支援と共同研究に加えて、高温熱処理受託加工まで事業領域を拡大しました。

同研究所では現在、8系列のコーティングマシンを保有しています。4種類の塗工方式(ダイ・ナイフ・アプリケータ・マイクログラビア)に対応した「YS300」装置、従来装置では不可能だった数マイクロメートルの薄膜から数十マイクロメートルの表裏間欠塗工が可能な「MP1600」装置を用い、電池部材、医薬製薬分野での需要取り込みを目指しています。

同社の「IN700」は低酸素雰囲気下、400℃までの加熱処理が可能であり、ロール状加工シートやフィルム、金属箔製品の脱溶媒処理、化学反応の完結処理を最大の特徴としています。

保有技術

| 保有技術 | 領域 | ツール | ノウハウ |

|---|---|---|---|

| コーティング | 塗工方式 |

|

|

| 乾燥または熱処理方式 |

|

|

|

| 処方設計と分散技術 |

|

|

|

| 流体ハンドリング技術 |

|

|

保有設備

塗工機

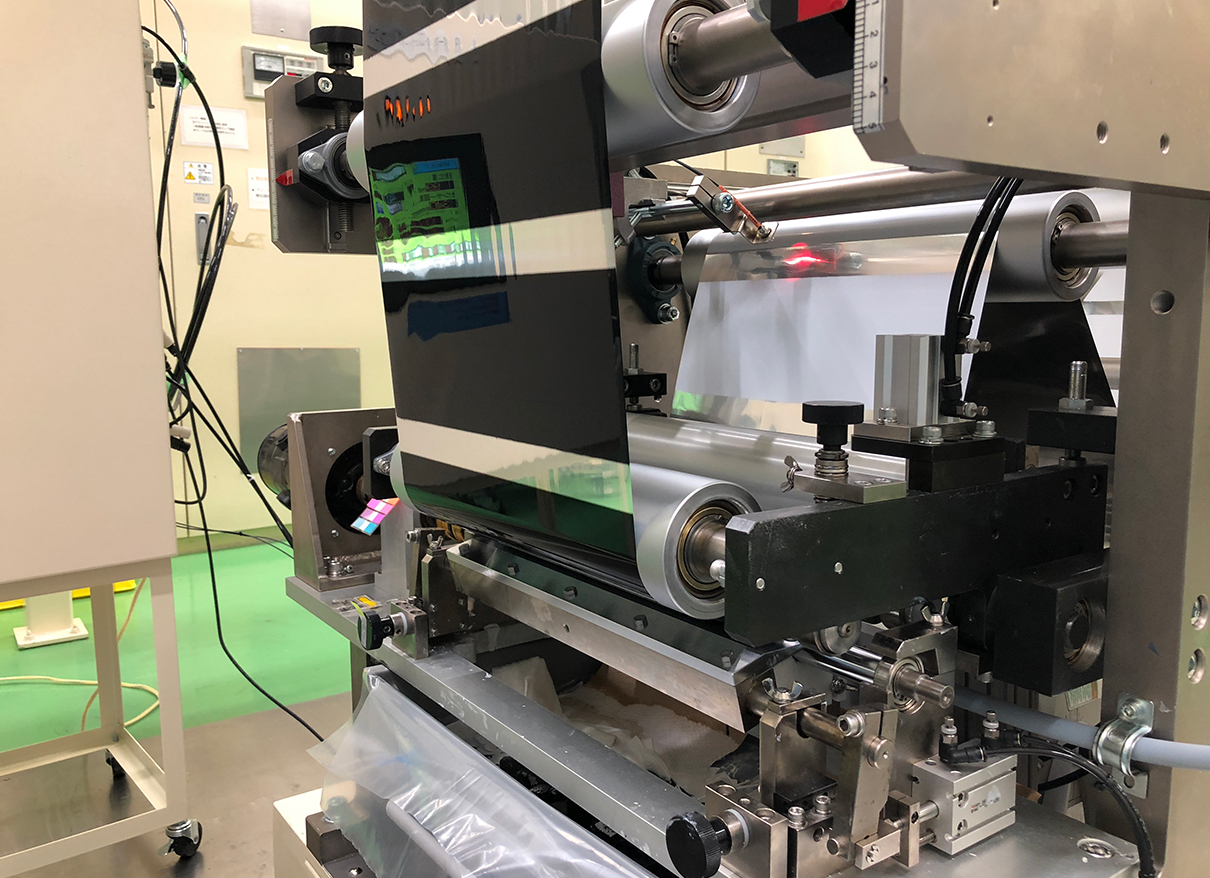

YS-300

業界初のリバースキス方式によるパターンコートを採用。両面塗工も可能。乾燥炉全ゾーンにアルミプレートヒーターを設置。

OS-750

wet塗布厚み800μmの厚膜塗工から、wet塗布厚み1.0μm以下の薄膜塗工まで対応可能。クリーンクラス100環境での試作が可能。

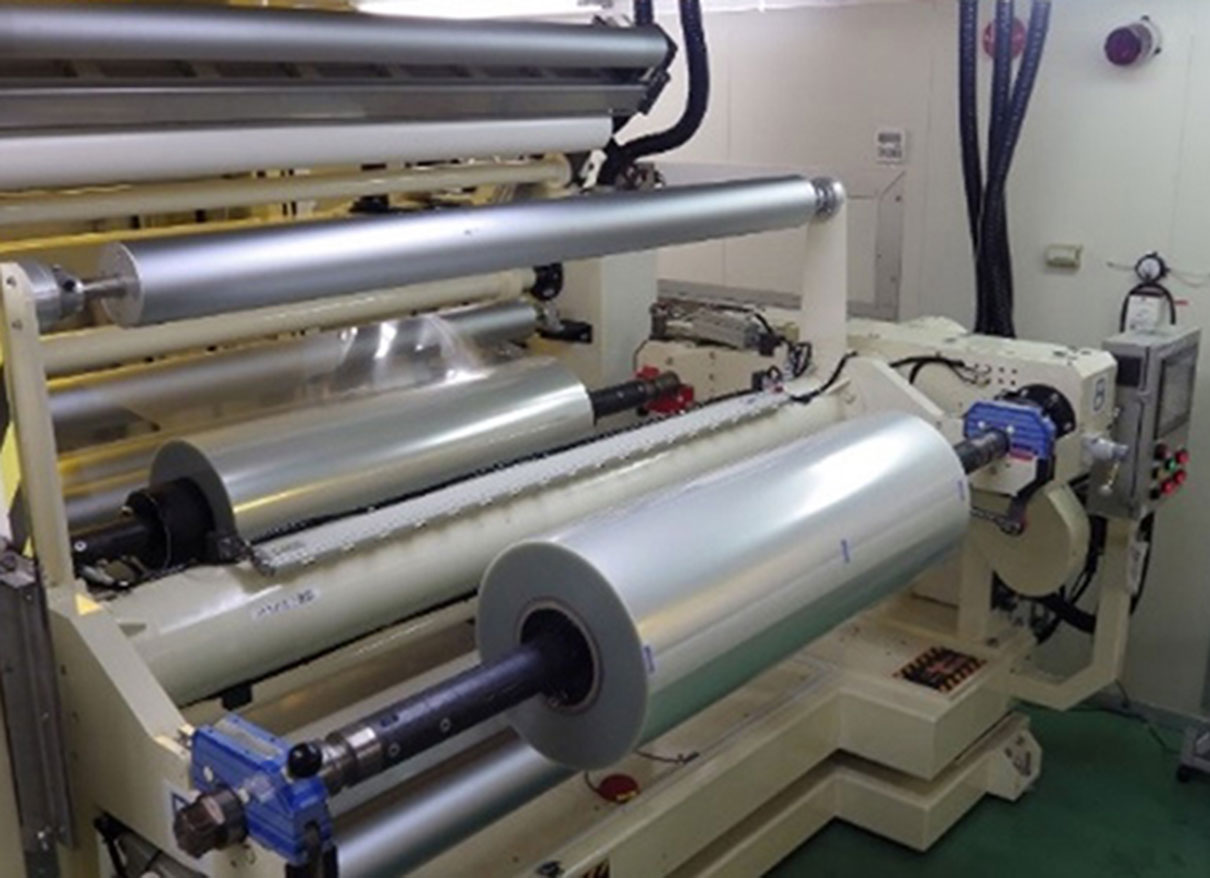

MP-1600

ラインを止めずに連続塗工を可能にした大型装置。スロットダイを利用した1,200㎜幅のパターン塗工は国内最大級。

Labo-R&D-600

厚膜シート作製に特化した乾燥仕様。低速走行で充分な乾燥時間を確保。

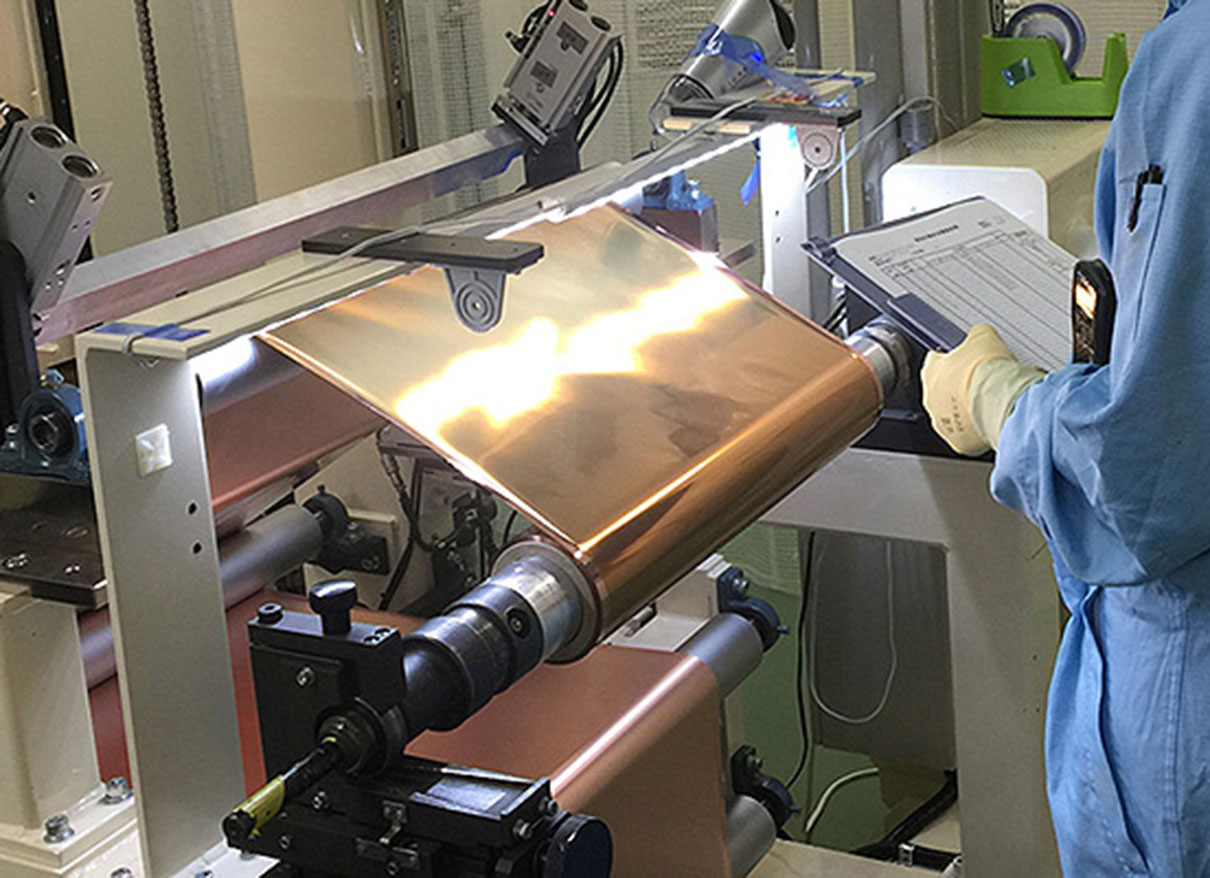

高温度熱処理塗工機

IN-700

低酸素濃度雰囲気で400℃の高温度熱処理が可能。受託加工対応可能な中型塗工装置。

IN-1700

フィルムの寸法安定、熱歪み除去ができる大型装置。熱処理後の平面性維持。

過熱水蒸気炉コーター

過熱水蒸気炉をR-to-R塗工装置の乾燥炉として採用した業界初の塗工装置。

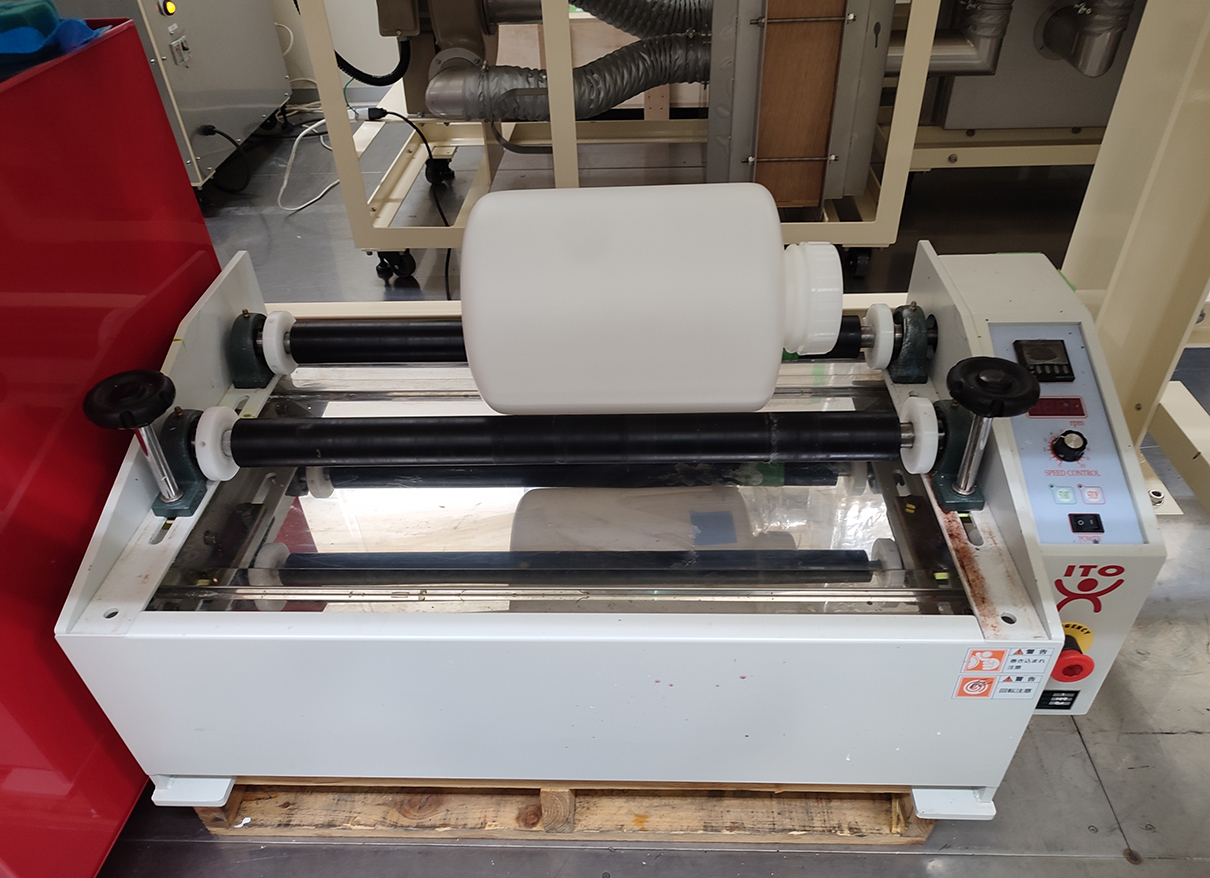

塗料製造設備

ポットミル架台

小型2台、大型1台所有しています。大型は10Lボトルを同時に12個回転可能。

大型1軸ミキサー

高回転で攪拌作業を行えます。最大50L処理可能。

大型2軸ミキサー

混錬作業などにご利用頂いています。最大20L処理可能。

自公転ミキサー

小型の真空自転公転ミキサー(EME )があります。

防爆対応 塗料調合室

危険物塗料の調合作業にも対応できる防爆仕様の天秤、撹拌機、ポンプ設備をご利用頂けます。

評価設備

レーザー顕微鏡

- Keyence

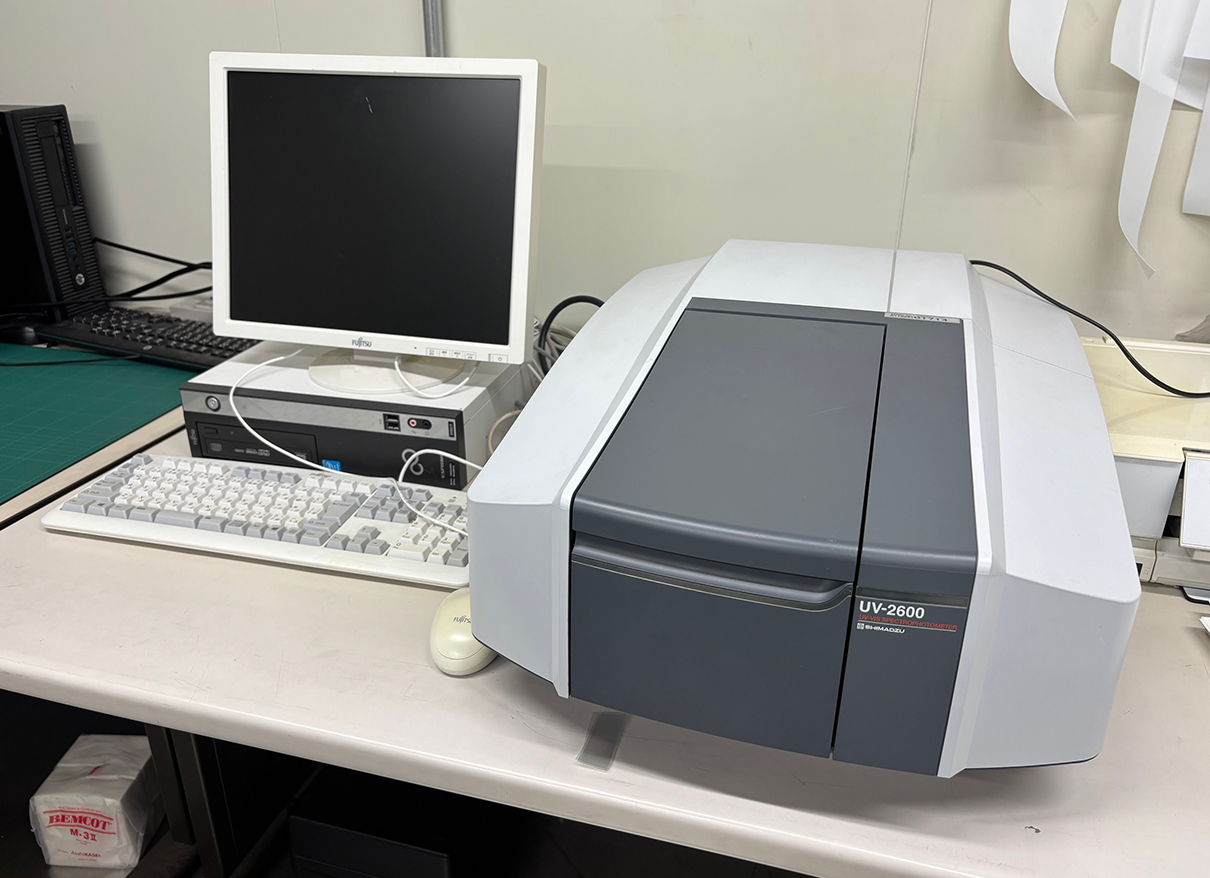

分光光度計

- 島津製作所

引張試験機

- 島津製作所

接触式厚み計

- Nikon

インライン軟X線厚み計

- MP1600装置に設備

- ヒューテック

インラインIR厚み計

- OS750装置に設備

- クラボウ

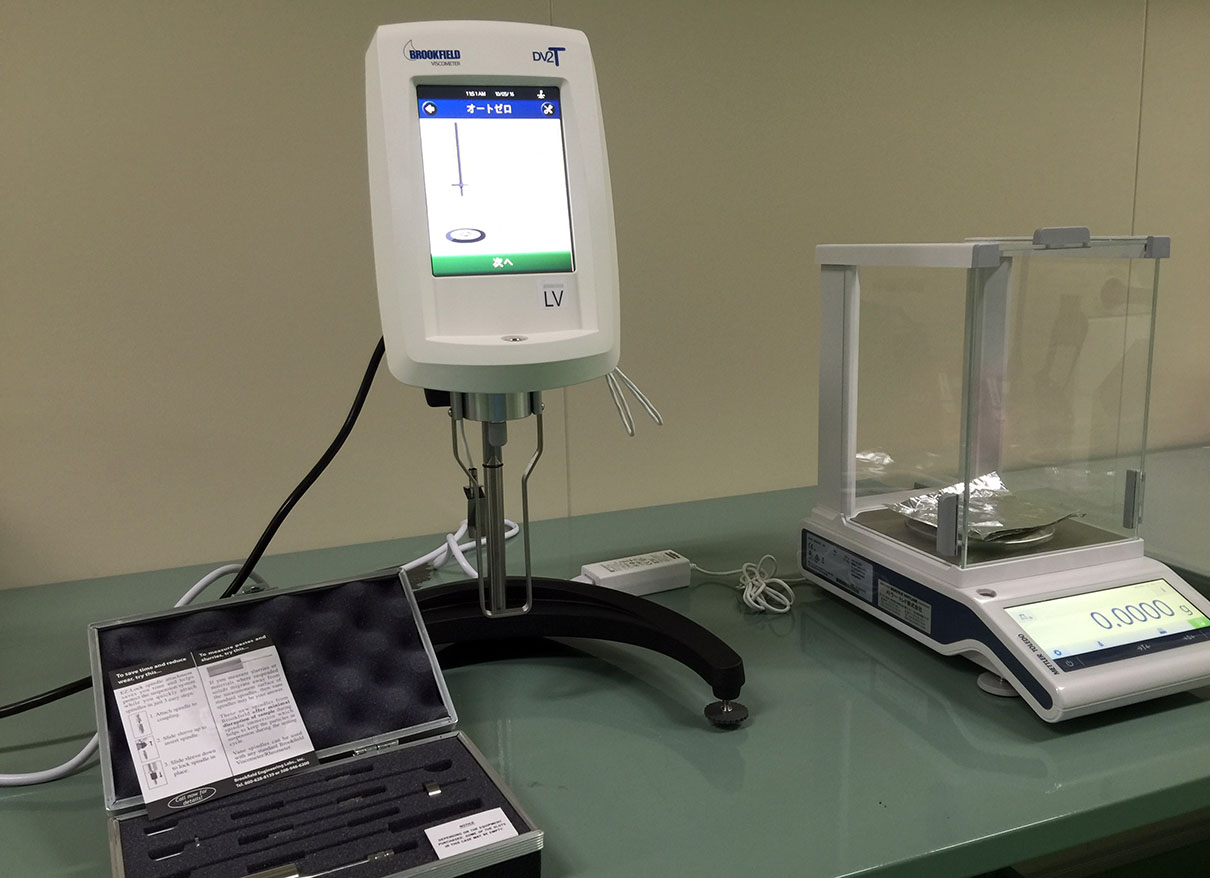

B型粘度計

- Brookfield

分光色差計

- 日本電飾

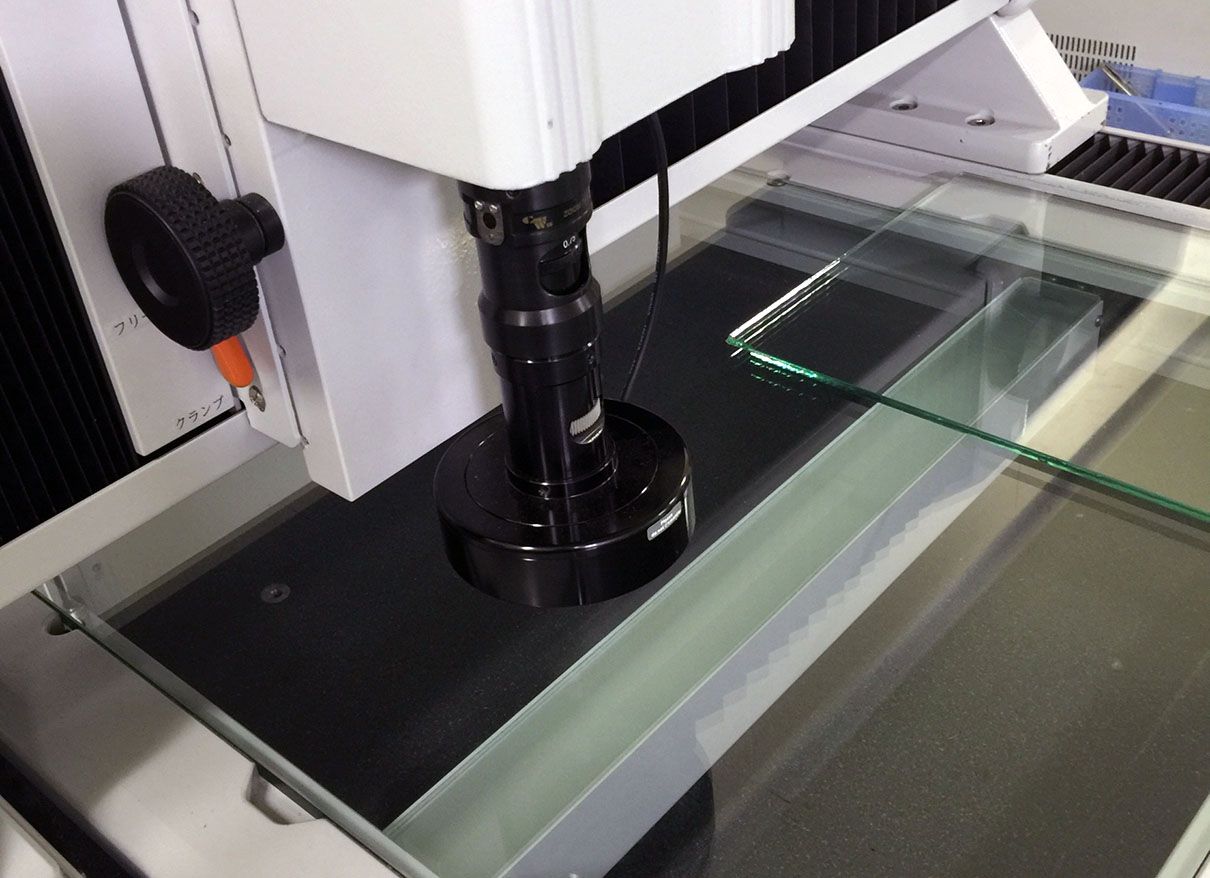

2次元測定器

- 旭通商

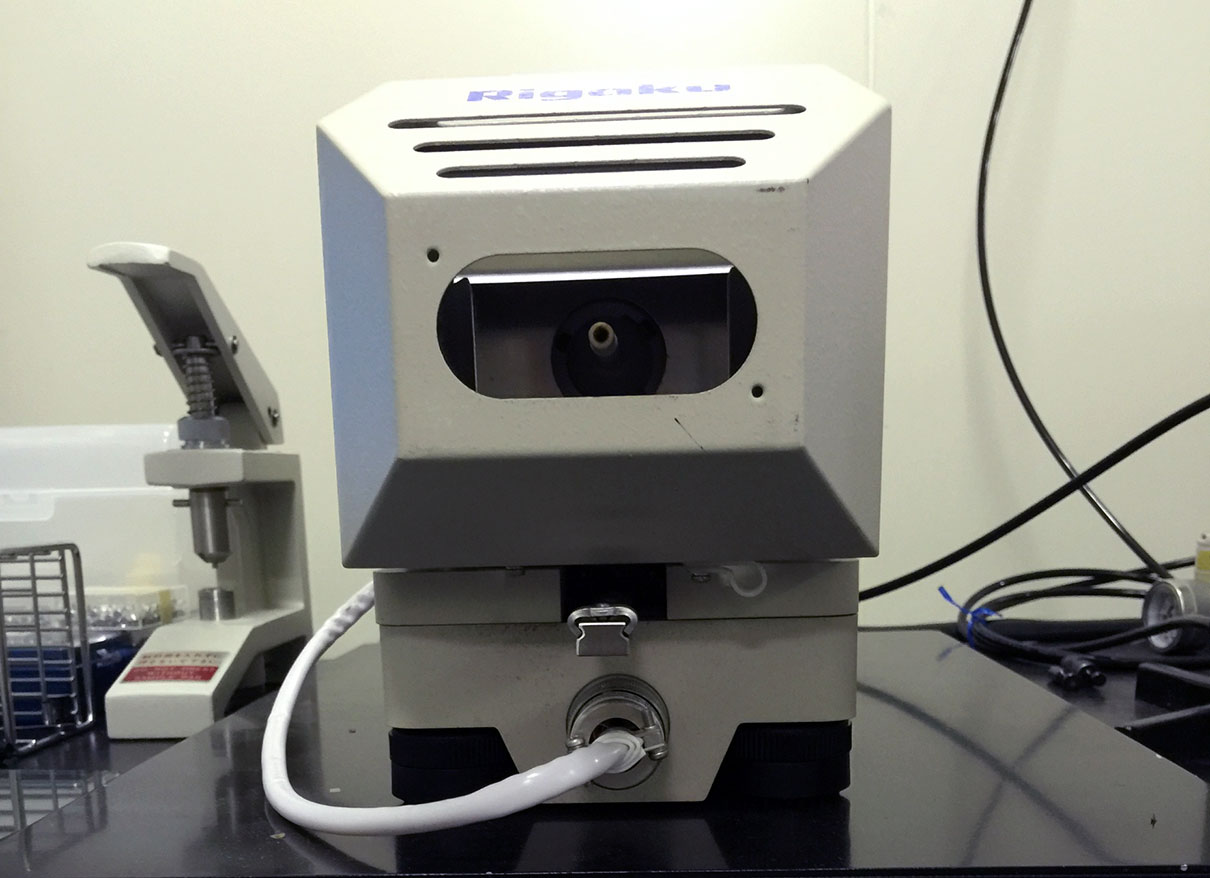

Tg-DTA

- 熱分析装置

- リガク

TMA

- 熱分析装置

- リガク

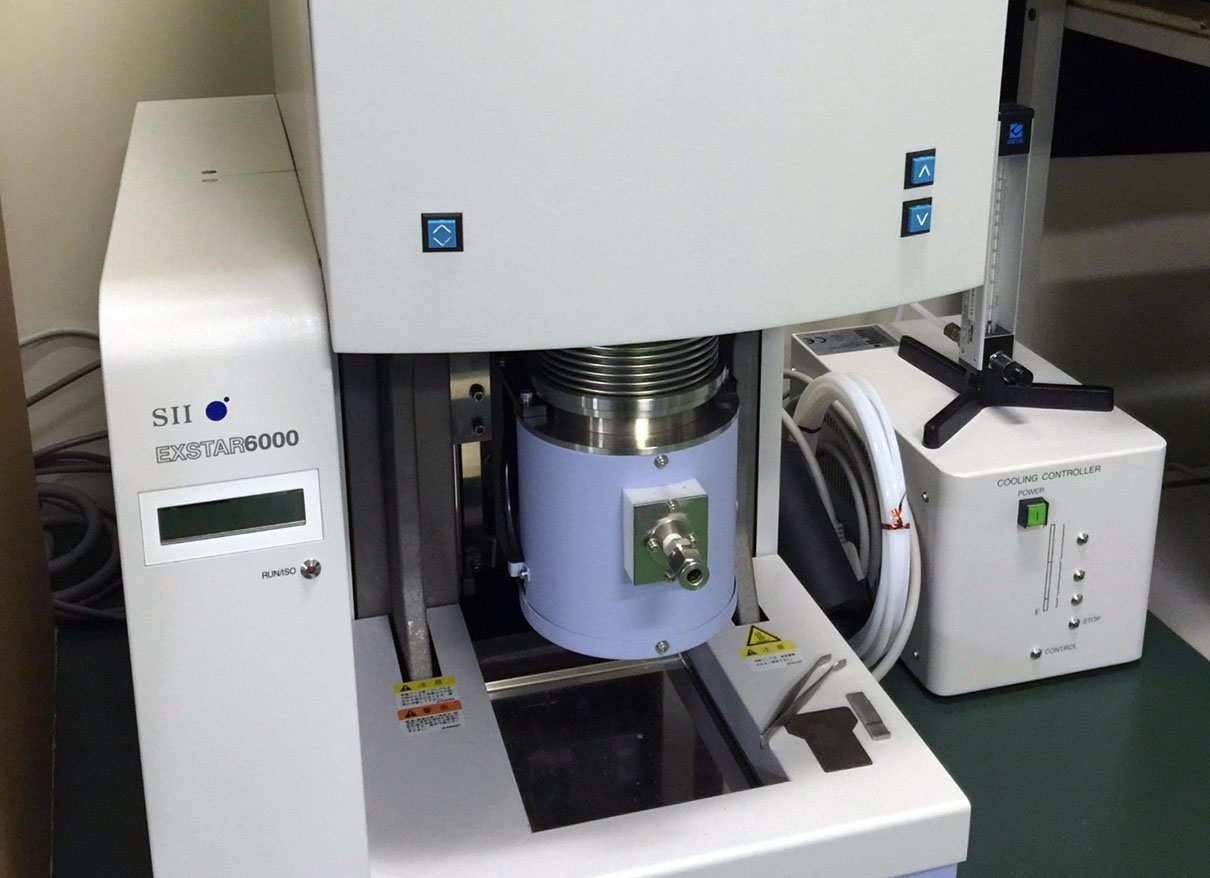

DMA

- 熱分析装置

- SII

その他

- 表面・体積抵抗測定器

- 破壊電圧測定器

- 25L、40L攪拌機付きタンク

- 大型エージング炉

- 定置型オーブン

- イナートオーブン

- 小型枚葉プレス機