エネルギー貯蔵

リチウムイオン電池セパレーターフィルム

アノード (陽極、正極)とカソード (陰極、負極) それぞれの電極材料のスラリーを、厚さ10~25μの集電体 (金属箔:アルミ、銅) の両面にコーティングします。コーティングするる電極材料の厚さは用途によって、数10~200μ程度です。コーティングにはスロットダイやナイフコーティングを用います。

電極コーティング

ラボのコーティングマシンを使うと、デリケートな薄い金属箔への塗工が可能です。アノード(グラファイトなど)とカソード(LiCoO3など)の両方のスラリーを、アルミニウム、銅、チタン、ニッケル箔などの平均6~25μの薄さの集電体材料にコーティングできます。コーティングの厚さは目的に応じ、10~250μの厚さに調整します。

燃料電池のキャストとコーティング

固体酸化型燃料電池(SOFC)には、アノード、カソードともにセラミックスを使用します。離型フィルム上にセラミックスのスラリーを乾燥膜厚100~500μになるようにスロットダイやナイフコータでキャストした後に乾燥させ、グリーンシートを作成します。アノード、カソード、電解質をグリーンシートの状態で積層してから、焼成します。

スーパーキャパシタのキャストとコーティング

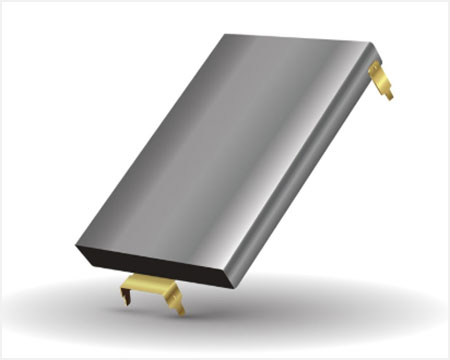

リチウムイオン電池の代替品となる可能性のある高密度スーパーキャパシターおよびウルトラキャパシターの研究開発は、業界で注目を集めています。ラボは、キャパシターの電極の試作などの実績があります。

全固体電池のキャストとコーティング

リチウムイオン電池は、正極と負極の間がリチウム塩有機溶媒という液体の電解質で満たされています。この液体電解質を使った電池では安全上、性能上の制約があるため、現在では電解質、正極、負極といったすべての材料を固体にする全固体電池の開発が盛んです。正極、負極、固体電解質のいずれも、スラリーをラボのスロットダイやナイフコーターでキャスト可能です。グリーンシートを作成し、その後積層して焼成します。